La Revolución de la Giga Press en la Industria Automotriz: Innovaciones de Tesla y la Competencia China

Introducción a la Tecnología de Fundición a Presión Gigante

La industria automotriz ha experimentado transformaciones significativas en los últimos años, impulsadas por avances en manufactura y materiales. Una de las innovaciones más destacadas es la Giga Press, una máquina de fundición a presión de gran escala desarrollada por Tesla. Esta tecnología permite la producción de piezas estructurales grandes en un solo proceso, reduciendo el número de componentes y mejorando la eficiencia. La Giga Press opera con presiones extremas, hasta 9.000 toneladas, lo que facilita la inyección de aluminio fundido en moldes complejos para formar chasis y estructuras vehiculares integradas.

El proceso de fundición a presión tradicional implica múltiples pasos: diseño de piezas individuales, soldadura y ensamblaje. En contraste, la Giga Press integra estas etapas en una sola operación, minimizando uniones y potenciales puntos de falla. Esto no solo acelera la producción, sino que también optimiza el uso de materiales, contribuyendo a vehículos más livianos y resistentes. Tesla implementó esta tecnología en sus fábricas para modelos como el Model Y, donde una sola pieza de fundición reemplaza hasta 70 componentes separados.

Desde un punto de vista técnico, la máquina utiliza sistemas hidráulicos avanzados y controles automatizados para mantener temperaturas precisas del metal fundido, alrededor de 700 grados Celsius, y presiones controladas que evitan defectos como porosidades o grietas. La integración de sensores IoT permite monitoreo en tiempo real, ajustando parámetros para maximizar la calidad y reducir desperdicios. Esta aproximación alinea con tendencias en manufactura 4.0, donde la automatización y los datos impulsan la eficiencia operativa.

El Impacto de la Giga Press de Tesla en la Cadena de Suministro Automotriz

Tesla introdujo la Giga Press en su Gigafactory de Texas, fabricada por IDRA Group, una empresa italiana especializada en prensas hidráulicas. Con un peso de más de 600 toneladas y dimensiones comparables a un edificio de varios pisos, esta máquina representa un salto cualitativo en la escalabilidad de la producción. En términos de rendimiento, puede producir una pieza estructural cada 45 segundos, lo que equivale a un ciclo de inyección de alto volumen que soporta la demanda de vehículos eléctricos en masa.

Las ventajas técnicas son multifacéticas. Primero, la reducción de piezas disminuye el tiempo de ensamblaje en la línea de producción, pasando de horas a minutos por vehículo. Segundo, mejora la integridad estructural: las fundiciones monolíticas distribuyen mejor las cargas dinámicas, como impactos en colisiones, según simulaciones de elementos finitos realizadas por ingenieros de Tesla. Tercero, optimiza costos logísticos al simplificar la cadena de suministro; menos proveedores de componentes metálicos reducen riesgos de interrupciones, un factor crítico en la era post-pandemia.

En el contexto de la transición hacia vehículos eléctricos, la Giga Press facilita la integración de baterías y sistemas de propulsión. Por ejemplo, en el Cybertruck, se utiliza para fundir plataformas que incorporan canales de enfriamiento para paquetes de baterías, mejorando la disipación térmica y extendiendo la vida útil. Estudios internos de Tesla indican una reducción del 40% en el peso del chasis comparado con métodos convencionales, lo que incrementa la autonomía en un 10-15% sin comprometer la seguridad.

Además, esta tecnología promueve la sostenibilidad. El menor uso de soldaduras reduce emisiones de CO2 asociadas a procesos térmicos, y el aluminio reciclado puede integrarse en el ciclo de fundición, alineándose con objetivos de economía circular. Sin embargo, desafíos técnicos persisten, como el control de la contracción térmica del metal durante el enfriamiento, que requiere algoritmos de simulación avanzados para predecir deformaciones.

La Evolución de la Giga Press: De Prototipos a Producción en Escala

El desarrollo de la Giga Press comenzó con prototipos de menor tonelaje, como las prensas de 6.000 toneladas usadas en la Gigafactory de Fremont para el Model 3. Estas versiones iniciales demostraron viabilidad al producir arcos traseros integrales, reemplazando estructuras de acero soldadas. La escalada a 9.000 toneladas en Texas incorporó mejoras en actuadores hidráulicos y sistemas de cierre de moldes, capaces de soportar presiones de hasta 200 MPa.

Técnicamente, el diseño incluye cuatro columnas de soporte principales y un plato móvil que se desplaza con precisión micrométrica. El sistema de inyección utiliza boquillas de alta velocidad para depositar 100 kg de aluminio en menos de 10 segundos, seguido de un enfriamiento controlado con canales de agua integrados en el molde. La automatización se basa en PLC (Controladores Lógicos Programables) conectados a redes industriales, permitiendo actualizaciones remotas y mantenimiento predictivo mediante machine learning.

En términos de rendimiento, la Giga Press ha elevado la tasa de producción de Tesla a más de 1 millón de vehículos anuales. Análisis comparativos muestran que, frente a métodos de estampado tradicional, reduce el consumo energético en un 30%, ya que la fundición a presión consolida operaciones en una sola máquina en lugar de múltiples prensas y hornos. Esto también impacta en la calidad: tasas de rechazo por defectos estructurales caen por debajo del 1%, gracias a inspecciones no destructivas como ultrasonido y tomografía computarizada integradas en el proceso.

La adopción por parte de otros fabricantes, como Volvo y Mercedes-Benz, indica una difusión tecnológica. Estos competidores licencian versiones similares, adaptándolas a sus líneas de producción híbridas y eléctricas. No obstante, la curva de aprendizaje es pronunciada; requiere inversión en capacitación de operadores y calibración de moldes personalizados, que pueden costar millones de dólares por diseño.

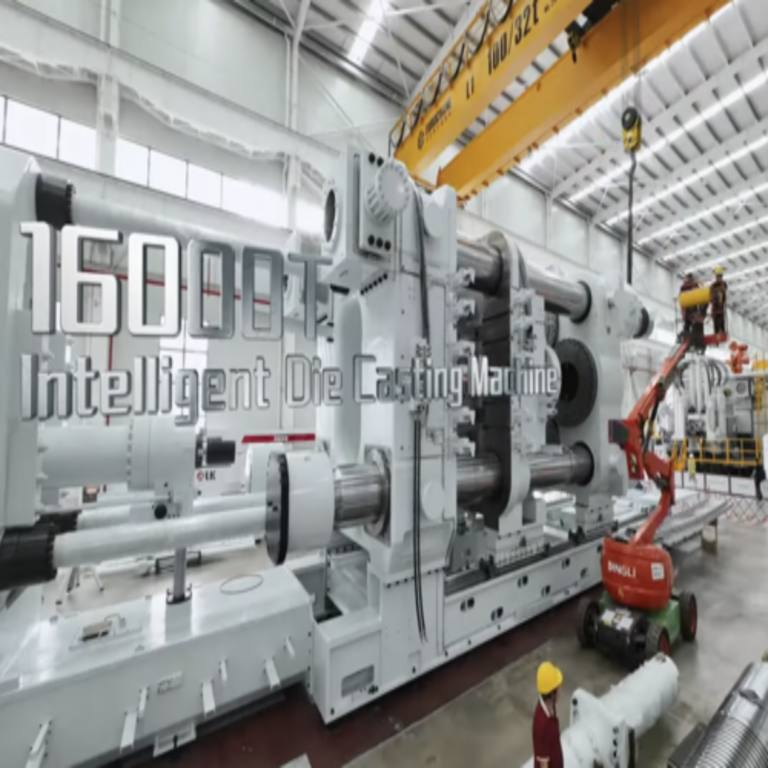

La Respuesta China: Prensas de Mayor Escala y Competencia Global

China, como líder en manufactura automotriz, no ha tardado en responder a la innovación de Tesla. Empresas como Hefeiyi han desarrollado prensas de fundición a presión de 12.000 toneladas, superando las especificaciones de la Giga Press. Instalada en instalaciones de producción para vehículos eléctricos locales, esta máquina mide 20 metros de largo y pesa 800 toneladas, con capacidad para inyectar hasta 150 kg de metal por ciclo.

Técnicamente, la prensa china incorpora avances en materiales compuestos para los moldes, resistentes a temperaturas extremas y presiones superiores a 250 MPa. Utiliza sistemas de servo-hidráulicos para mayor precisión en el control de flujo, reduciendo vibraciones y mejorando la homogeneidad de la fundición. En pruebas, ha demostrado producir chasis integrales para SUVs eléctricos en ciclos de 30 segundos, optimizando para volúmenes de producción masiva que caracterizan al mercado chino.

El impacto en la industria global es profundo. Fabricantes chinos como BYD y NIO integran estas prensas en sus cadenas, permitiendo precios competitivos en vehículos eléctricos. Por ejemplo, BYD reporta una reducción del 25% en costos de materiales gracias a fundiciones monolíticas que eliminan ensamblajes complejos. Además, la escala china facilita exportaciones; modelos equipados con estas tecnologías compiten en mercados europeos y norteamericanos, presionando a Tesla a innovar ulteriormente.

Desde una perspectiva técnica, las prensas chinas enfatizan la integración con robótica colaborativa. Brazos robóticos manejan la carga de moldes y extracción de piezas, sincronizados vía protocolos como OPC UA para interoperabilidad. Esto acelera la transición a fábricas inteligentes, donde datos de sensores alimentan modelos de IA para optimizar parámetros en tiempo real, prediciendo fallos con precisión del 95%.

Desafíos regulatorios y de propiedad intelectual surgen en esta competencia. Tesla ha patentado aspectos clave de su Giga Press, como algoritmos de control térmico, lo que obliga a competidores chinos a desarrollar variantes independientes. Aun así, la inversión estatal en R&D, con presupuestos anuales superiores a los 100 mil millones de dólares en manufactura avanzada, posiciona a China como un actor dominante.

Implicaciones Técnicas y Económicas en la Industria Automotriz Futura

La rivalidad entre la Giga Press de Tesla y sus contrapartes chinas redefine la manufactura automotriz. En el ámbito técnico, promueve avances en simulación digital: software como Autodesk Moldflow modela flujos de metal para minimizar defectos, integrando datos de prensas reales en gemelos digitales. Esto acelera el diseño de vehículos modulares, adaptables a baterías de estado sólido o sistemas autónomos emergentes.

Económicamente, reduce barreras de entrada para productores de EVs en mercados emergentes. Países como India y Brasil podrían adoptar tecnologías similares, fomentando localización de cadenas de suministro y reduciendo dependencia de importaciones. Sin embargo, preocupaciones sobre calidad persisten; pruebas estandarizadas por ISO 26262 aseguran que fundiciones cumplan requisitos de seguridad vehicular, especialmente en zonas de deformación controlada durante impactos.

En sostenibilidad, estas prensas apoyan metas de carbono neutral. El uso de aleaciones de aluminio de bajo carbono y recuperación de calor residual en procesos de enfriamiento minimiza huella ambiental. Proyecciones indican que, para 2030, el 60% de vehículos eléctricos incorporarán fundiciones gigantes, impulsando una industria más eficiente y resiliente.

La integración con IA y blockchain añade capas de innovación. Algoritmos de machine learning optimizan ciclos de producción basados en datos históricos, mientras que blockchain asegura trazabilidad de materiales, verificando orígenes éticos y reduciendo fraudes en suministros. En ciberseguridad, protocolos encriptados protegen redes industriales de amenazas, crucial en fábricas conectadas.

Consideraciones Finales sobre la Transformación Manufacturera

La Giga Press de Tesla y las respuestas chinas marcan un punto de inflexión en la industria automotriz, donde la escala y la precisión definen la competitividad. Estas tecnologías no solo aceleran la producción de vehículos eléctricos, sino que también establecen estándares para manufactura inteligente y sostenible. A medida que evoluciona, la colaboración internacional podría mitigar riesgos geopolíticos, fomentando estándares globales que beneficien a consumidores y medio ambiente. El futuro apunta a prensas aún más grandes, integradas con avances en materiales como composites metálicos, consolidando una era de movilidad eficiente y accesible.

Para más información visita la Fuente original.