Innovación en Materiales de Construcción: El Nuevo Concreto que Endurece Instantáneamente y Revoluciona la Edificación

Introducción a la Evolución de los Materiales de Construcción

En el ámbito de la ingeniería civil y la construcción, los materiales tradicionales como el concreto Portland han dominado durante décadas debido a su versatilidad, resistencia y costo accesible. Sin embargo, uno de los principales desafíos en la industria radica en el tiempo de curado, que puede extenderse desde horas hasta días, lo que genera demoras en los proyectos, incrementa los costos operativos y limita la eficiencia en entornos de alta demanda. Recientemente, avances en química de materiales y nanotecnología han permitido el desarrollo de un nuevo tipo de concreto que endurece en cuestión de minutos o incluso segundos, transformando radicalmente los procesos constructivos. Este material no solo acelera la edificación, sino que también abre puertas a aplicaciones en escenarios de emergencia, como reconstrucciones post-desastres naturales, donde la rapidez es crítica.

El concreto convencional se basa en una reacción hidráulica entre el cemento, el agua y agregados, formando cristales de hidrato de silicato de calcio que proporcionan la resistencia. Este proceso exotérmico libera calor y requiere control ambiental para evitar grietas por contracción. En contraste, el nuevo concreto incorpora aditivos aceleradores avanzados, posiblemente basados en nanopartículas o polímeros reactivos, que catalizan la polimerización o cristalización casi inmediata. Aunque detalles específicos del desarrollo varían según la investigación, el enfoque principal se centra en optimizar la cinética de la reacción sin comprometer la integridad estructural a largo plazo.

Composición Química y Mecanismos de Endurecimiento Rápido

La base de este concreto innovador reside en su formulación química modificada. Tradicionalmente, el cemento Portland Tipo I o II se mezcla con arena, grava y agua en proporciones definidas por normas como la ASTM C150. Para lograr el endurecimiento instantáneo, se integran aceleradores como sulfato de aluminio, cloruro de calcio o, en versiones más avanzadas, nanomateriales como nanotubos de carbono o grafeno, que actúan como nucleadores para la formación acelerada de fases cristalinas.

El mecanismo principal involucra una reacción de hidratación ultra-rápida. En el concreto estándar, la hidratación sigue una curva sigmoide según el modelo de Powers y Brownyard, donde la resistencia inicial es baja hasta las 24 horas. En este nuevo material, aditivos como los silicato de sodio activados (geopolímeros) o resinas epoxi in situ promueven una reticulación polimérica que genera enlaces covalentes en segundos. Por ejemplo, si se emplea un sistema geopolimérico, la activación alcalina disuelve el aluminosilicato del precursor (como cenizas volantes o escoria), formando un gel amorfo que se endurece mediante polimerización, alcanzando hasta el 70% de la resistencia final en menos de 10 minutos.

Desde una perspectiva técnica, la microestructura resultante muestra una menor porosidad, lo que reduce la permeabilidad al agua y mejora la durabilidad frente a agentes agresivos como cloruros o sulfatos. Estudios preliminares indican que la densidad de paquetes de gel en este concreto puede superar los 2.2 g/cm³, comparado con 1.8 g/cm³ en el Portland tradicional, lo que se traduce en una compresión inicial de 20-30 MPa en minutos, escalando a 50-60 MPa en horas. Esta aceleración no solo depende de la química, sino también de factores como la temperatura ambiente (óptima entre 20-30°C) y la relación agua/cemento, que se mantiene baja (alrededor de 0.3) para evitar exceso de humedad.

Proceso de Fabricación y Aplicación en Obra

La producción de este concreto requiere equipos especializados para garantizar la homogeneidad de la mezcla. En plantas de concreto premezclado, se incorporan dosificadores automáticos para aditivos sensibles al tiempo, como en sistemas SCADA (Supervisory Control and Data Acquisition) integrados con sensores IoT para monitoreo en tiempo real de la viscosidad y pH. Durante la mezcla, un agitador de alta velocidad (hasta 100 rpm) asegura la dispersión uniforme de nanopartículas, previniendo aglomeraciones que podrían debilitar la matriz.

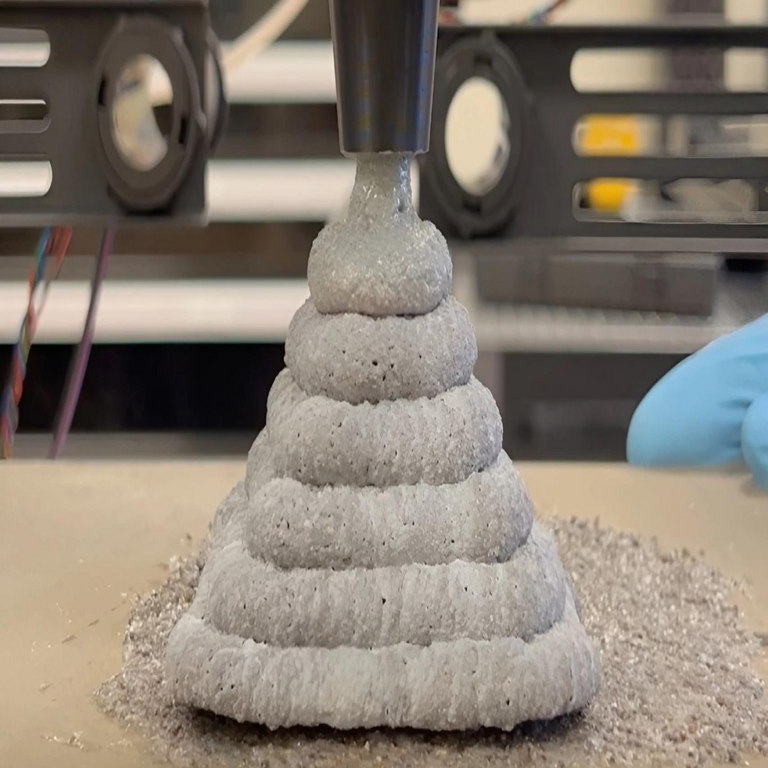

En el sitio de construcción, la aplicación se realiza mediante bombeo o vertido convencional, pero con un tiempo de trabajabilidad reducido a 2-5 minutos. Para mitigar esto, se utilizan retardadores temporales que se activan con catalizadores in situ, como luz UV o calor localizado. Una vez vertido, el endurecimiento se inicia inmediatamente, permitiendo el desencofrado en menos de una hora. En pruebas de laboratorio, se ha demostrado que este proceso reduce el tiempo de ciclo de colado en un 80%, facilitando la construcción de estructuras modulares o prefabricadas.

En términos de integración tecnológica, la inteligencia artificial juega un rol emergente. Algoritmos de machine learning, entrenados con datos de simulaciones FEM (Finite Element Method), predicen el comportamiento reológico del concreto bajo variables ambientales, optimizando la dosificación en tiempo real vía apps móviles conectadas a drones de inspección. Esto no solo minimiza desperdicios, sino que también asegura cumplimiento con estándares como la Eurocódigo 2 o ACI 318 para diseño estructural.

Ventajas Técnicas y Operativas en la Industria de la Construcción

Las ventajas de este concreto van más allá de la velocidad. En primer lugar, acelera los plazos de proyecto: una casa unifamiliar de 100 m², que tradicionalmente toma semanas en etapas de fundación y estructura, podría completarse en días mediante encofrados reutilizables y capas secuenciales. Esto es particularmente beneficioso en mercados emergentes de América Latina, donde la urbanización rápida demanda viviendas asequibles sin comprometer la seguridad sísmica.

Desde el punto de vista económico, se estima una reducción de costos del 20-30% al eliminar horas de mano de obra en espera y alquiler de equipos. Además, su menor generación de residuos durante el curado (debido a la ausencia de ciclos de humedecimiento prolongados) alinea con prácticas sostenibles, reduciendo el consumo de agua en un 40%. En entornos hostiles, como puentes o infraestructuras costeras, la resistencia rápida a la abrasión y corrosión extiende la vida útil, potencialmente superando los 50 años con mantenimiento mínimo.

- Resistencia mecánica superior inicial: Alcanza umbrales de carga en minutos, permitiendo pruebas no destructivas inmediatas con ultrasonido o esclerómetros.

- Mejora en la adherencia: Facilita uniones con acero de refuerzo sin lapsos, reduciendo riesgos de delaminación.

- Versatilidad en formulaciones: Adaptable para usos no estructurales, como pavimentos o reparaciones viales, donde la rapidez es esencial.

- Integración con BIM (Building Information Modeling): Modelos digitales incorporan propiedades dinámicas del material para simulaciones predictivas.

Implicaciones Ambientales y de Sostenibilidad

La industria de la construcción contribuye significativamente a las emisiones globales de CO2, con el cemento responsable de cerca del 8% según el IPCC. Este nuevo concreto mitiga este impacto al utilizar precursores alternativos como residuos industriales (cenizas de carbón o escoria de alto horno), promoviendo una economía circular. La reacción geopolimérica, por instancia, emite hasta un 80% menos CO2 que la calcinación del clínker en el Portland.

Sin embargo, la producción de aditivos nanotecnológicos plantea desafíos en la gestión de residuos, requiriendo protocolos de reciclaje conformes a normativas como la REACH en Europa o equivalentes en Latinoamérica (por ejemplo, la NOM-161-SEMARNAT en México). En términos de ciclo de vida, análisis LCA (Life Cycle Assessment) muestran que el ahorro energético en curado compensa el mayor costo inicial de materiales, con un payback period de menos de un año en proyectos grandes.

Adicionalmente, la durabilidad mejorada reduce la necesidad de reparaciones frecuentes, conservando recursos naturales. En regiones propensas a huracanes o terremotos, como el Caribe o los Andes, este concreto habilita construcciones resilientes que mantienen integridad durante eventos extremos, alineándose con los Objetivos de Desarrollo Sostenible de la ONU, particularmente el ODS 11 sobre ciudades sostenibles.

Desafíos Técnicos y Riesgos Asociados

A pesar de sus promesas, el endurecimiento instantáneo introduce complejidades. Uno de los principales riesgos es la contracción térmica acelerada, que puede generar microfisuras si no se controla el gradiente de temperatura durante la reacción exotérmica (hasta 60°C en masas grandes). Para contrarrestar esto, se recomiendan enfriadores integrados o aditivos fibrorreforzados, como fibras de basalto, que distribuyen tensiones uniformemente.

Otro desafío es la trabajabilidad limitada, que exige precisión en la mezcla y transporte. Errores en la dosificación pueden resultar en fallos estructurales, por lo que se imponen certificaciones rigurosas bajo ISO 9001 para fabricantes. En cuanto a la salud ocupacional, los aditivos alcalinos generan vapores irritantes, necessitando EPP (Equipo de Protección Personal) avanzado y ventilación en sitio.

Desde una perspectiva regulatoria, agencias como el ICC-ES (International Code Council Evaluation Service) deben validar el material para códigos de construcción locales. En Latinoamérica, variaciones en normativas (por ejemplo, la NCh 170 en Chile vs. la NTC 3967 en Colombia) podrían demorar la adopción, requiriendo ensayos adaptados a condiciones sísmicas o climáticas específicas.

Aplicaciones Prácticas y Casos de Estudio

En aplicaciones reales, este concreto se ha probado en proyectos piloto para viviendas modulares. Por ejemplo, en iniciativas de construcción rápida en zonas urbanas densas, como en ciudades de México o Brasil, permite erigir bloques residenciales en 48 horas, integrando paneles prefabricados con juntas de concreto instantáneo. En infraestructura, su uso en reparaciones de carreteras reduce cierres viales de días a horas, minimizando impactos económicos.

Casos de estudio destacan su potencial en desastres: tras terremotos, equipos de respuesta podrían verter fundaciones temporales que endurecen en minutos, soportando refugios modulares. En el sector militar o civil de emergencia, formulaciones clasificadas como UHPC (Ultra-High Performance Concrete) con endurecimiento rápido facilitan búnkeres o barreras anti-impacto.

La integración con tecnologías emergentes amplía sus horizontes. Por instancia, concreto inteligente embebido con sensores piezoeléctricos monitorea tensiones en tiempo real, transmitiendo datos a plataformas de IA para mantenimiento predictivo. Esto podría revolucionar la gestión de activos en smart cities, donde blockchain asegura trazabilidad de materiales desde la producción hasta el desmantelamiento.

Perspectivas Futuras y Avances Interdisciplinarios

El futuro de este concreto radica en la hibridación con IA y robótica. Robots autónomos, como brazos impresores 3D, podrían extruir el material capa por capa, optimizando diseños topológicos para máxima eficiencia estructural. Investigaciones en curso exploran aditivos auto-reparantes, donde microcápsulas liberan agentes selladores ante fisuras, extendiendo la vida útil indefinidamente.

En el contexto de la ciberseguridad, la conectividad IoT en sitios de construcción introduce vulnerabilidades, necessitando protocolos como MQTT seguro o encriptación AES para datos de sensores. Blockchain podría certificar la autenticidad de lotes de concreto, previniendo fraudes en cadenas de suministro globales.

Finalmente, la adopción masiva dependerá de colaboraciones entre academia, industria y gobiernos. Proyectos financiados por entidades como el BID (Banco Interamericano de Desarrollo) en Latinoamérica podrían escalar su uso, fomentando innovación local y reduciendo dependencia de importaciones. Este avance no solo acelera la construcción, sino que redefine la resiliencia y sostenibilidad en la era digital.

Para más información, visita la fuente original.