Análisis Técnico de la Pausa en la Producción del Robot Humanoide Optimus de Tesla: Desafíos en la Manipulación de Manos Robóticas

Antecedentes del Proyecto Optimus en el Ecosistema de Tesla

El robot humanoide Optimus, desarrollado por Tesla, representa un avance significativo en la intersección entre inteligencia artificial, robótica y manufactura automatizada. Lanzado como parte de la visión de Elon Musk para integrar la IA en tareas cotidianas y laborales, Optimus busca emular las capacidades humanas en entornos industriales y domésticos. Su diseño incorpora redes neuronales profundas para el procesamiento de visión por computadora y el aprendizaje por refuerzo, permitiendo movimientos autónomos y adaptativos. Sin embargo, la reciente pausa en su producción, anunciada en informes técnicos de la industria, resalta vulnerabilidades inherentes en los sistemas de manipulación fina, particularmente en las extremidades superiores.

Desde su presentación inicial en el evento AI Day de Tesla en 2021, Optimus ha evolucionado mediante iteraciones que integran hardware de alto rendimiento, como actuadores eléctricos de precisión y sensores LiDAR combinados con cámaras RGB-D. Estos componentes permiten una percepción ambiental tridimensional y una planificación de trayectorias basada en algoritmos de control como el PID (Proporcional-Integral-Derivativo) adaptado a entornos dinámicos. La producción en masa estaba programada para escalar en las fábricas de Tesla, con proyecciones de miles de unidades anuales para aplicaciones en ensamblaje automotriz y logística. No obstante, problemas persistentes en la funcionalidad de las manos han forzado una reevaluación del diseño, impactando los plazos de despliegue comercial.

Descripción Técnica de los Problemas en las Manos de Optimus

Las manos robóticas de Optimus están diseñadas para replicar la destreza humana, incorporando múltiples grados de libertad (DoF) para manipular objetos de tamaños y texturas variadas. Cada mano cuenta con aproximadamente 22 actuadores independientes, controlados por microcontroladores embebidos que ejecutan firmware basado en ROS (Robot Operating System), un framework de código abierto ampliamente utilizado en robótica. Este sistema permite la integración de sensores táctiles capacitivos y resistivos, que proporcionan retroalimentación háptica en tiempo real para ajustar la fuerza de agarre y evitar daños en los objetos manipulados.

Los desafíos identificados radican en la precisión de los actuadores y la integración de software de control. Informes indican que las articulaciones de los dedos sufren de deriva acumulativa en los motores servo, lo que resulta en errores de posicionamiento superiores al 5% en tareas repetitivas. Esto se agrava por el desgaste prematuro de los engranajes planetarios, fabricados con materiales compuestos de polímeros reforzados con fibra de carbono, que no resisten las cargas cíclicas en entornos de prueba intensivos. Además, el algoritmo de aprendizaje por refuerzo utilizado para entrenar las manos, basado en modelos como PPO (Proximal Policy Optimization), requiere datasets masivos de interacciones físicas, pero las simulaciones en entornos virtuales como Gazebo no capturan fielmente las dinámicas no lineales de fricción y adherencia en superficies reales.

En términos de hardware, las manos de Optimus emplean un diseño endoesquelético con tendones artificiales hechos de cables de Kevlar, inspirado en la biomecánica humana. Sin embargo, la calibración inicial de estos tendones presenta inconsistencias, llevando a fallos en la propagación de fuerzas que pueden causar sobrecalentamiento en los drivers MOSFET. Pruebas en laboratorios de Tesla han revelado que, bajo cargas de hasta 2 kg, la tasa de éxito en tareas de precisión como el ensamblaje de tornillos diminutos cae por debajo del 70%, un umbral inaceptable para aplicaciones industriales que demandan tasas de fiabilidad superiores al 99%.

Implicaciones Operativas en la Manufactura y Escalabilidad

La detención temporal de la producción de Optimus tiene repercusiones directas en la cadena de suministro de Tesla. Las fábricas de Fremont y Shanghai, que integran prototipos de Optimus en líneas de ensamblaje piloto, ahora enfrentan retrasos en la optimización de procesos automatizados. Esto afecta la eficiencia operativa, ya que Optimus estaba destinado a realizar tareas de alto riesgo y baja ergonomía, como el manejo de baterías de litio-ion en entornos de alta temperatura. La pausa obliga a Tesla a depender de soluciones intermedias, como brazos robóticos industriales de proveedores como ABB o Fanuc, que carecen de la versatilidad humanoide requerida para entornos no estructurados.

Desde una perspectiva de escalabilidad, el problema en las manos resalta limitaciones en la integración vertical de Tesla. La compañía, conocida por su control end-to-end en el diseño de vehículos eléctricos, aplica un enfoque similar en robótica, pero la complejidad de la manipulación fina exige colaboraciones externas. Por ejemplo, estándares como ISO 10218 para robots industriales enfatizan la seguridad en interacciones hombre-máquina, pero Optimus requiere extensiones para movilidad bípeda y manipulación multifuncional. La resolución de estos issues podría involucrar la adopción de materiales avanzados, como aleaciones de memoria de forma (SMA) para articulaciones autoajustables, o algoritmos de IA híbridos que combinen aprendizaje supervisado con control predictivo basado en modelos físicos.

- Retrasos en el cronograma: La producción masiva, prevista para 2025, podría posponerse hasta 2026, impactando las metas de valoración de mercado de Tesla en robótica.

- Costos adicionales: Estimaciones técnicas sugieren un incremento del 15-20% en el presupuesto de I+D, derivado de iteraciones en prototipado y validación.

- Dependencia de proveedores: Componentes como sensores hápticos podrían requerir sourcing de empresas especializadas en MEMS (Micro-Electro-Mechanical Systems), diversificando la cadena de suministro.

Desafíos Técnicos en la Robótica Humanoide y Avances en IA

El caso de Optimus ilustra desafíos perennes en la robótica humanoide, particularmente en la end-effector design para manipulación. A diferencia de robots industriales fijos, como los de KUKA, que priorizan fuerza sobre destreza, los humanoides demandan un equilibrio entre movilidad y precisión. En IA, el entrenamiento de modelos para control de manos involucra técnicas de deep learning, como redes convolucionales (CNN) para procesamiento de imágenes táctiles y transformers para secuencias de movimientos. Sin embargo, el “sim-to-real gap” —la discrepancia entre simulaciones y realidad— persiste, requiriendo técnicas de domain randomization para robustecer los modelos.

Comparativamente, proyectos como Atlas de Boston Dynamics han abordado problemas similares mediante actuadores hidráulicos de alta torque, pero estos son menos eficientes energéticamente que los eléctricos de Optimus. Tesla opta por un enfoque de bajo costo, utilizando baterías de iones de litio similares a las de sus vehículos, con una autonomía estimada de 8 horas en operación continua. No obstante, la integración de edge computing en las manos, con procesadores NVIDIA Jetson para inferencia en tiempo real, genera bottlenecks en latencia, especialmente en escenarios multi-tarea donde la planificación global choca con la ejecución local.

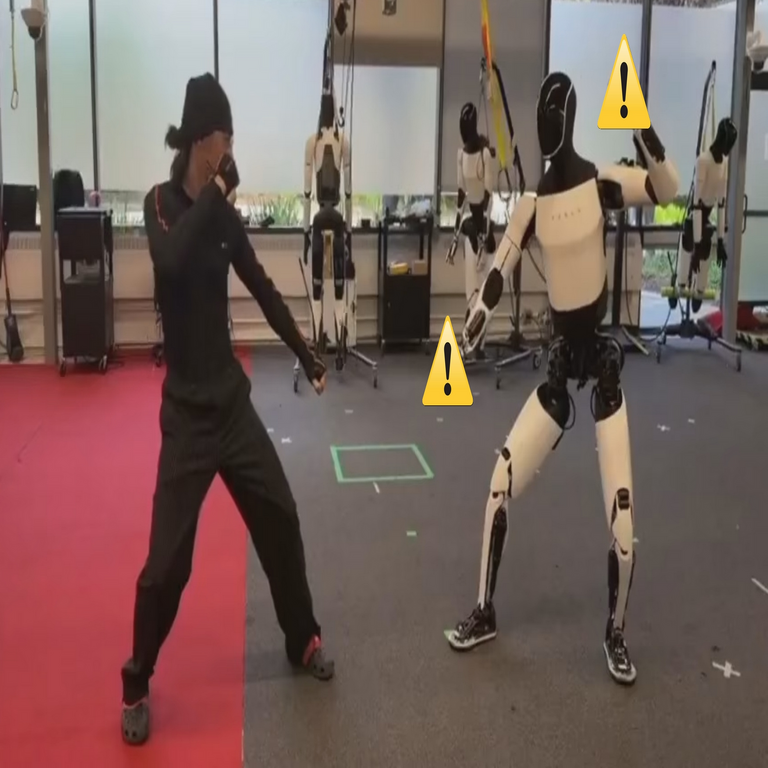

En el ámbito de la IA, avances como el uso de reinforcement learning from human feedback (RLHF) podrían mitigar estos issues. Este método, popularizado en modelos de lenguaje grande, adapta el entrenamiento robótico incorporando datos de demostraciones humanas capturadas vía motion capture. Para Optimus, implementar RLHF en las manos requeriría datasets de teleoperación, donde operadores humanos guían el robot en entornos virtuales aumentados con realidad mixta (MR). Esto no solo acelera el aprendizaje, sino que alinea el comportamiento robótico con estándares de seguridad ergonómicos definidos por OSHA (Occupational Safety and Health Administration).

Riesgos y Beneficios en el Contexto Regulatorio e Industrial

Los riesgos asociados con la pausa en Optimus incluyen vulnerabilidades en la adopción masiva de robótica en la industria. Por un lado, fallos en manipulación podrían derivar en incidentes de seguridad, como colisiones en líneas de producción, contraviniendo regulaciones como la Directiva de Máquinas de la UE (2006/42/CE). Tesla debe realizar evaluaciones de riesgo conforme a ISO 12100, priorizando la trazabilidad de fallos mediante logging de datos en blockchain para auditorías inmutables, aunque esto añade complejidad computacional.

Entre los beneficios potenciales, resolver los problemas de manos posicionaría a Optimus como líder en robótica colaborativa (cobots). Su IA integrada permitiría despliegues en sectores como la salud, donde manos precisas asistirían en cirugías mínimamente invasivas, o en agricultura de precisión para cosecha selectiva. Económicamente, el mercado de humanoides se proyecta en 38 mil millones de dólares para 2035, según informes de McKinsey, con Tesla capturando una porción significativa mediante economías de escala en producción.

| Aspecto Técnico | Desafío Actual | Solución Potencial | Impacto Esperado |

|---|---|---|---|

| Actuadores de Manos | Desgaste y deriva | Materiales SMA y lubricación adaptativa | Aumento del 30% en ciclos de vida |

| Algoritmos de Control | Sim-to-real gap | Domain adaptation con GANs | Mejora en precisión del 25% |

| Sensores Hápticos | Retroalimentación ruidosa | Fusión sensorial con Kalman filters | Reducción de latencia a <10ms |

| Entrenamiento IA | Datasets limitados | RLHF y teleoperación | Escalabilidad en tareas complejas |

Perspectivas Futuras y Estrategias de Mitigación

Para superar los obstáculos actuales, Tesla podría invertir en prototipado rápido utilizando impresión 3D para iterar diseños de manos, integrando simulación multiphysics con software como ANSYS para predecir fallos mecánicos. En IA, la adopción de federated learning permitiría entrenar modelos distribuidos en múltiples robots, preservando privacidad de datos en despliegues comerciales. Además, colaboraciones con instituciones académicas, como el MIT Media Lab, podrían acelerar innovaciones en soft robotics, incorporando materiales elásticos que mejoren la adaptabilidad a objetos irregulares.

Regulatoriamente, el avance de Optimus influirá en marcos como el AI Act de la UE, que clasifica sistemas de alto riesgo y exige transparencia en algoritmos de decisión. Tesla debe documentar exhaustivamente sus modelos de IA, utilizando técnicas de explainable AI (XAI) para auditar decisiones en manipulación, asegurando compliance con GDPR para datos sensoriales recolectados.

En resumen, la pausa en la fabricación de Optimus por problemas en las manos subraya la complejidad inherente a la robótica avanzada, pero también abre oportunidades para innovaciones que fortalezcan la integración de IA en la industria. Al abordar estos desafíos con rigor técnico, Tesla puede reafirmar su liderazgo en tecnologías emergentes, pavimentando el camino para una era de automatización inteligente y segura.

Para más información, visita la fuente original.